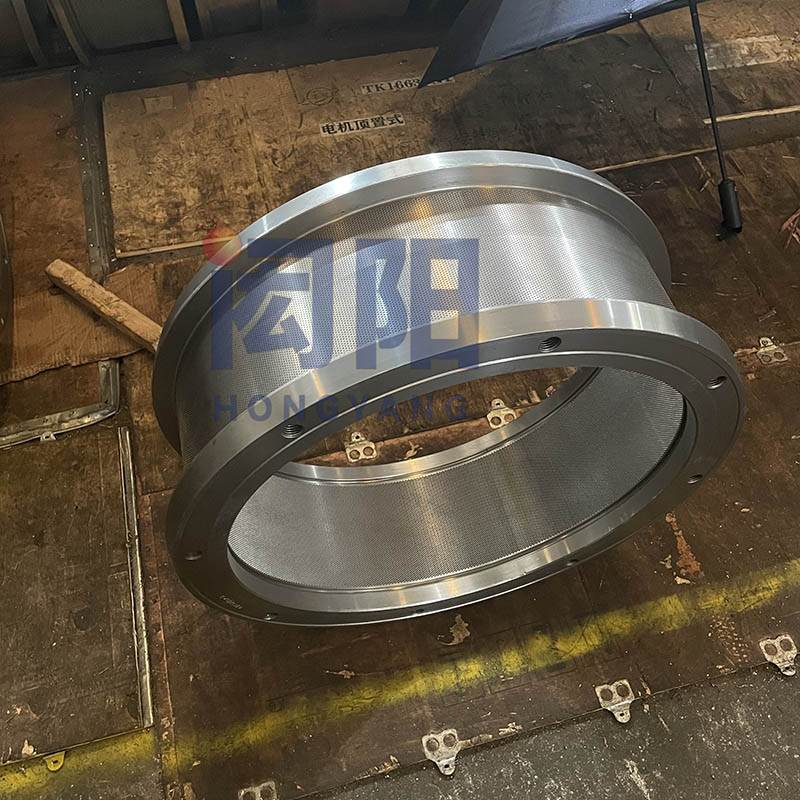

IDAH Ring Die Pellet Machine Parts

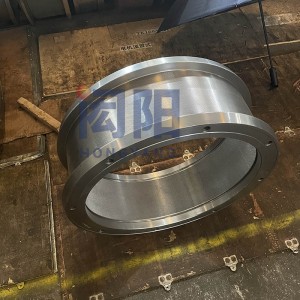

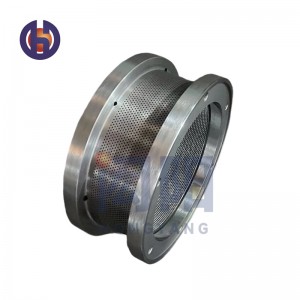

IDAH Ring Die

1. Pumili ng mataas na kalidad na mga hilaw na materyales, pangalawang paggawa ng bakal, at mga billet ng bakal na defoaming;

2. Materyal na die ng singsing: X46Cr13 (hindi kinakalawang na asero)

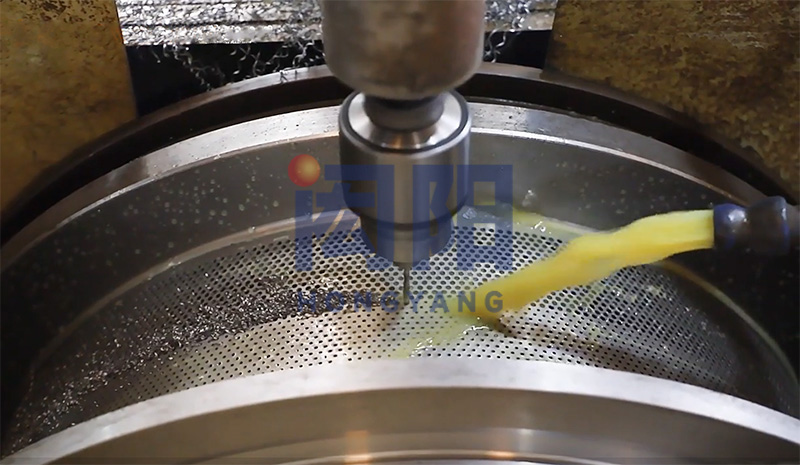

3. Multihead imported gun drill, one-time molding, mataas na kalidad, mababang butas ng plugging rate, at mataas na discharge rate;

4. Ang kumbinasyon ng vacuum furnace at tuluy-tuloy na pagsusubo furnace ay nagpapahusay sa buhay ng serbisyo;

5. I-customize ang compression ratio at lakas ayon sa mga hilaw na materyales at kinakailangan ng customer;

6. Mahigpit na isagawa ang inspeksyon ng kalidad sa buong proseso ng produksyon upang matiyak ang kalidad ng produkto.

| S/N | Modelo | SizeOD*ID*kabuuang lapad*pad width -mm | Laki ng butas mm |

| 1 | IDAH530 | 680*530*258*172 | 1-12 |

| 2 | IDAH530F | 680*530*278*172 | 1-12 |

| 3 | IDAH635D | 790*635*294*194 | 1-12 |

Compression Ratio

Ano ang compression ratio ng ring die?

Ang compression ratio ng ring die ay ang ratio ng epektibong haba ng pagtatrabaho ng ring die hole at ang diameter ng die hole. Ito ay isang index na sumasalamin sa lakas ng extrusion ng pellet feed. Kung mas malaki ang compression ratio, mas malakas ang mga extruded pellets, ngunit ang output ay medyo mas mababa. Kung mas maliit ang ratio ng compression, magiging magaspang ang ibabaw ng pellet at magiging masama ang pagbuo, ngunit magiging mataas ang output.

Paano pumili ng tamang compression ratio?

Dahil sa iba't ibang pormulasyon, hilaw na materyales, at proseso ng granulation, ang pagpili ng naaangkop na ratio ng compression ay depende sa sitwasyon. Ang sumusunod ay isang pangkalahatang hanay batay sa karanasan:

Mga feed ng baka at manok: 1:8 hanggang 13; Mga feed ng isda: 1:11 hanggang 16;

Mga feed ng hipon: 1:16 hanggang 25; Mga feed na sensitibo sa init: 1: 7 hanggang 9; Mga pagpapakain ng forage at straw: 1: 5 hanggang 7.

Pagkatapos gumamit ng ring die, maaari ding ayusin ng feed producer ang aperture at compression ratio ng susunod na ring die ayon sa panlabas na pakiramdam ng feed.

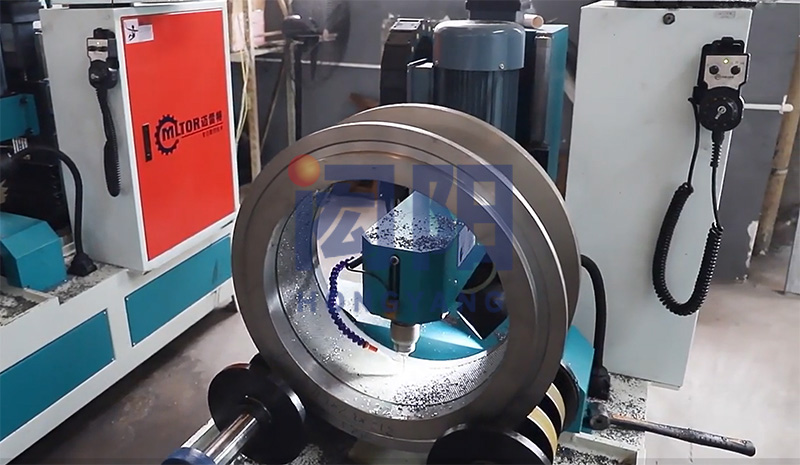

Teknolohiya sa Pagproseso

Teknolohiya sa pagpoproseso ng ring die: Pagputol → Forging → Roughing → Normalizing → Finishing → Pagsusubo at tempering → Finishing → Drilling hole → Nitriding → Polishing → Pressure test → Coating resistance → Rusty oil → Suriin at i-save ang mga opsyon